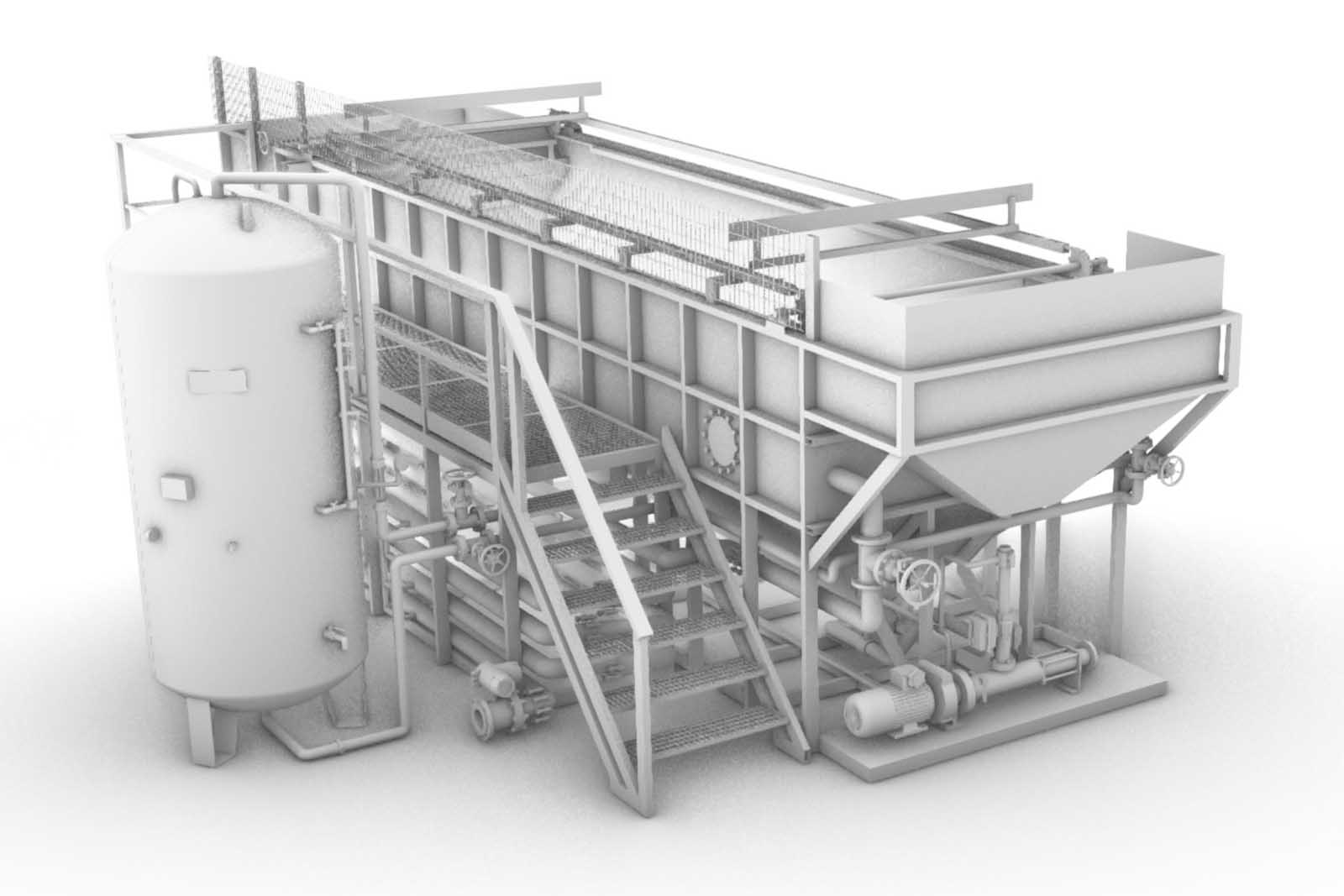

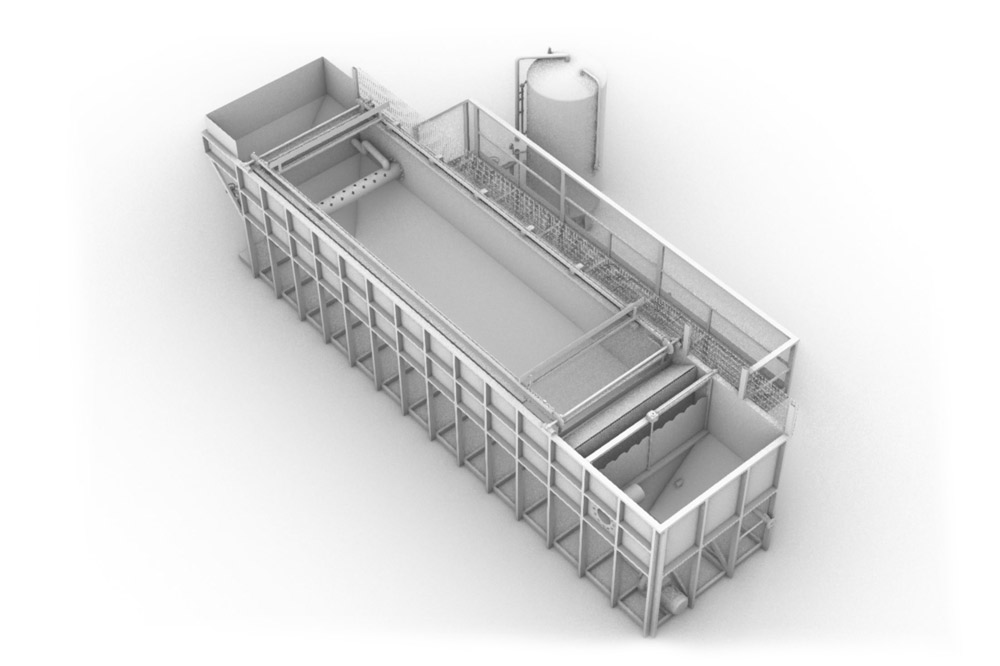

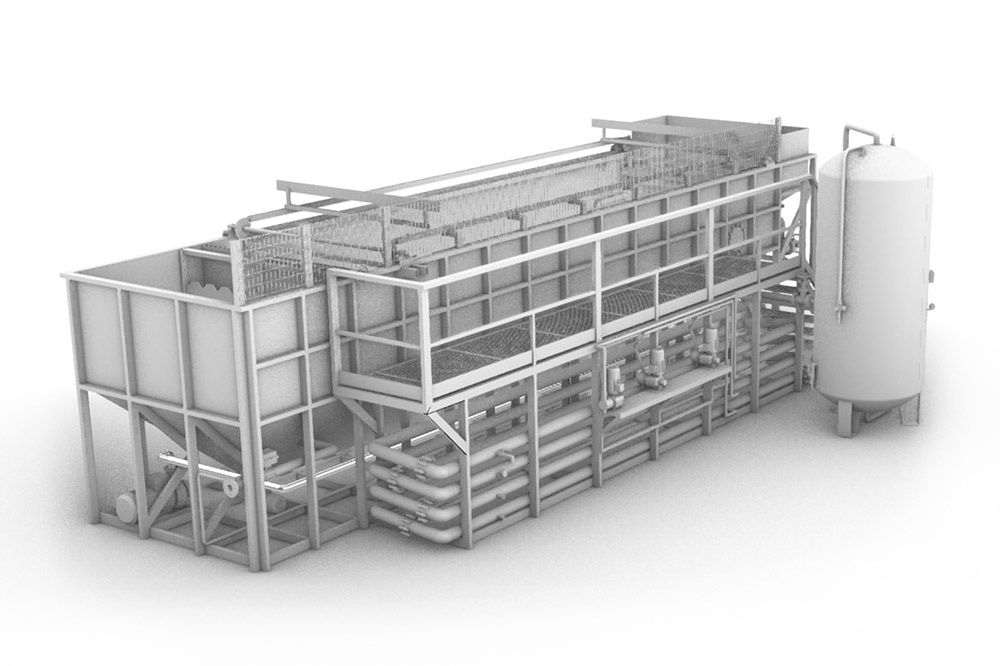

Impianto di flottazione ad aria disciolta

Funzione d’uso

Il flottatore ad aria disciolta è impiegato nel trattamento delle acque di scarico per la separazione dei solidi sospesi, oli e grassi, fibre e altri materiali a bassa densità e per l’ispessimento di fanghi attivi e di fanghi prodotti da flocculazione chimica. Viene utilizzato negli impianti di depurazione delle acque di scarico civili, per la rimozione sedimentabili e flottabili, migliorando l’efficienza dei sistemi di trattamento esistenti e garantendo flessibilità all’intero sistema. Nel trattamento di acque di scarico industriale, il flottatore è impiegato nel recupero di prodotti persi nell’acqua di processo e per ridurre l’inquinamento.

Il sistema è brevettato e permette la depurazione con la flottazione ad aria disciolta, unita ad una coagulazione chimica iniziale. Tale processo avviene attraverso la pressurizzazione dell’aria con l’acqua e la reazione chimica di coagulazione, al fine di favorire la risalita delle particelle solide in superficie in modo più veloce ed efficace di un sistema DAF convenzionale.

Protezione

Reattore di dissolvimento

Pompa di ricircolo

Caratteristiche costruttive

L’impianto è costituito da un reattore di flottazione il quale consiste in un serbatoio di forma circolare o rettangolare a secondo del modello, atto a contenere un adeguato battente di acqua che funge da camera di chiari-flocculazione. L’ingresso, l’uscita e i meccanismi di rimozione dei fanghi si trovano nella sezione in superficie e sul fondo. Questa sezione è composta da lame pulenti che si muovono sulla superficie e sul fondo del serbatoio a velocità sincronizzata con il flusso di acqua in entrata. Nel tubo affluente, l’acqua da trattare viene mescolata con le microbolle prodotte dal sistema di pressurizzazione, attraverso un sistema di distribuzione il quale ha il compito di distribuzione, omogeneizzazione e contatto tra la miscela del “saturato” con il “flocculato”. Le micro-bolle vengono intrappolate dentro i fiocchi (flocculi) e portate in superficie molto velocemente, al momento che entrano nella “camera di flottazione”. Successivamente è presente un raschiatore fanghi di fondo la quale funzione principale è quella di raccogliere e convogliare il fango che si è depositato sul fondo della camera di flottazione; nel caso dei modelli circolari per l’estrazione sono utilizzate due “raschie”, realizzate principalmente in acciaio inox ed alla estremità dotate di lame in materiale plastico (resina termoplastica additivata con fibra di vetro).

Nella versione a base rettangolare il processo è similare, ma viene utilizzata una “coclea”, azionata da un motoriduttore, che spinge il fango verso l’estremità per poi essere espulso da un sistema idoneo all’allontanamento del fango.

La fase di saturazione dell’aria è molto importante, perché è qui che avviene la produzione delle microbolle che flotteranno le particelle. Una buona flottazione è determinata della quantità di micro bolle d’aria rilasciate dal reattore di dissolvimento gas, resta comunque necessario regolare l’unità di flottazione in modo che la relazione tra l’aria e i solidi abbia una corretta reazione di flottazione.

Da precisare che il sistema di pressurizzazione è composto da una pompa a pressione media, un reattore di pressurizzazione chiamato reattore di dissolvimento dove avviene la saturazione dell’aria nell’acqua. L’aria richiesta per saturare ulteriormente l’acqua viene iniettata attraverso una condotta regolatrice di pressione collegata al compressore d’aria, la fase è gestita da sensori di livelli posti sul lato del saturatore che determinano l’azionamento o meno del compressore interagendo con l’elettrovalvola, lo stesso principio viene adottato sulla pompa di ricircolo qualora il livello dell’acqua sia superiore a quello preimpostato.

L’obiettivo è di ultra saturare l’acqua delicatamente, usando in questo reattore di pressurizzazione sistemi che spurgano fuori gli eccessi di acqua fornita.

In ogni caso, è necessario avere sistemi di controllo e regolare il quantitativo di aria data all’acqua perché, un eccesso, potrebbe danneggiare il processo di flottazione.

Vantaggi

- Recupero materiali come fiocchi chimici leggeri, scarichi organici, solidi leggeri e delicati, grassi ed oli senza impiego di emulsionamenti;

- Volume dei fanghi rimossi fino al 90%;

- Riduzione costi di trattamento.

Opzioni

- Vasca circolare/rettangolare;

- Vasca in acciaio/cemento;

- Con raschiatore di fondo (se richiesto).

Accessori

- Vasca di reazione della flottazione

- Attrezzatura impianto di flottazione quale :

- Parte fissa centrale, per la rimozione del fango flottato;

- Struttura reggimento carico per il supporto del serbatoio di flottazione;

- Ponte rotante, per l’installazione della paletta e delle parti mobili rotanti,

- Scala di ispezione, per l’ispezione diretta del serbatoio di flottazione, permette l’ottimizzazione

della regolazione dell’impianto e il consumo dei prodotti chimici;

- Cilindro centrale, per separare la sezione principale di flottazione dalla sezione di acqua chiarificata che porta i tubi di estrazione dell’acqua chiarificata;

- Lama superficiale, per l’estrazione dei materiali flottati;

- Lame pulitrici di fondo, per la pulitura continua del fondo e per portare i sedimenti accumulati nel

pozzo nero incorporato;

- Valvola Telescopica, composto da un tubo verticale a regolabile manuale, volantino a vite relegazione dell’altezza di uscita del tubo di scarico delle acque chiarificate installato nella vasca di ricircolo;

- Valvola automatica fissa, per la discarica dei fanghi sedimentati, valvola motorizzata

azionata con temporizzatore o manualmente;

- Pompa centrifuga per il ricircolo delle acque chiarificate da in visare al saturatore;

- Valvole varie quali valvola di intercettazione posta in uscita della vasca del chiarificato; valvola di non ritorno posta in uscita della pompa di ricircolo; valvola di distribuzione del saturato; valvola di scarico della camera di flottazione.

- Serbatoio di saturazione in acciaio inox AISI 304 dotato di flange superiore e inferiore

- Manometri, per la misura della pressione di entrata e uscita ;

- Riduttori di pressione, per la costante fornitura di pressione aria;

- Valvole di sicurezza, per la pressione massima;

- Flussimetri per la rilevazione visiva della portata del saturato.